发货:3天内

发送询价

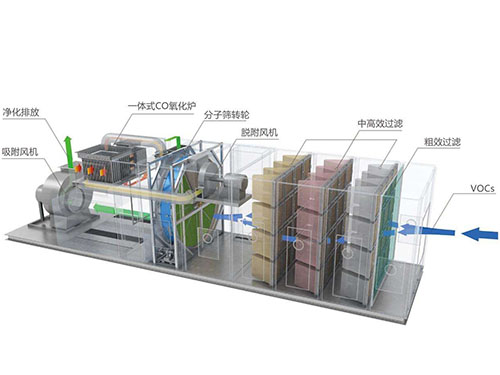

工艺原理:转轮吸附+催化燃烧本工艺采用沸石分子筛吸附净化,配以热空气脱附 ,浓缩后的 VOC 采用催化燃烧方式处理,满足达标排放的要求。

工作过程如下:正常工作状态下,废气在引风机作用下,通过转轮吸附后达标排放;(净化过程)

吸附 时间后,对分子筛进行热空气脱附 ,以恢复其吸附性能。( 过程)

脱附下来的 VOC 分子通过催化燃烧 分解后再排放(燃烧过程)

介质 利用 CTO 余热,无需额外能量。

分子筛沸石转轮功能区域运转问题跟吸附浓缩一催化燃烧步骤

分子筛沸石转轮功能区域运转问题跟吸附浓缩一催化燃烧步骤一、分子筛沸石转轮功能区域运转问题

分子筛沸石转轮被分为吸附区、脱附区、冷却区三个功能区,分子筛沸石转轮转轮在各个功能区域内连续运转。

在吸附区:废气通过前置的过滤器后,送至分子筛沸石转轮转轮的吸附区。在吸附区(吸附区面积为S1)有机废气中的VOCs被分子筛沸石转轮吸附,未被吸附的废气在吸附风机的带动下,直接排入烟囱达标排放。

在脱附区:分子筛沸石转轮上吸附的VOCs,在脱附区(脱附区面积为S2)被高温逆向脱附、浓缩,脱附温度约200℃,浓缩倍数一般为5一25倍。

在冷却区:为保证高的吸附效率,需对高温脱附后的转轮进行冷却。冷却空气冷却转轮吸附材后自身被预热,作为脱附气的源气,再与来自RTO燃烧室来的高温净化气换热,温度提升至180~200℃后逆向进入转轮脱附区进行高温脱附。

分子筛沸石转轮转轮设备整体密闭,污染源主要为分子筛沸石转轮换产生的废沸石材料,但根据工程实际案例运营情况,吸附材料一般寿命在5年以上。

二、催化燃烧CO吸附浓缩一催化燃烧步骤

当前,催化燃烧CO是处理大风量、低含量VOCs的主流方法之一,不仅欧美等发达普遍应用,国内现在也在大量推广催化燃烧CO技术。我国在此领域起步较晚,生产企业多以组装为主,沸石吸附单元、关键零部件等核心技术多掌握在日本、欧美等发达手中。但近年来,国内多所高校和科研院所对此进行了攻关研究,与国外的差距不断缩小。

催化燃烧CO是将陶瓷纤维做成蜂窝状的轮状大圆盘,圆盘表面负载疏水性的催化燃烧CO。根据功能不同,将催化燃烧CO分为三个区域:处理区、区、冷却区,三个区域通过氟橡胶密封材料和隔板完全分隔,转轮通过电机驱动运转。经过滤的有机废气进入处理区,VOCs被吸附,排出净化的空气。区使用热风处理吸附后的催化燃烧CO,将VOCs脱附并富集。在冷却区,浓缩转轮与冷空气进行换热,转轮被冷却后继续应用,加热后的冷空气用作空气,降低系统能耗。

催化燃烧技术是常用的VOCs处理技术,具率高、反应温度低和运行能耗低等优点,Pt/Pa催化剂在温度250~300℃时,即可将大多数vocs氧化为H2O和CO2。催化燃烧CO浓缩和催化燃烧技术祸合,将低浓度的废气浓缩后进行催化燃烧,从而、经济地处理VOCs。催化燃烧CO浓缩一催化燃烧工艺流程有下列3个步骤。

(1)废气吸附:转轮设备前设置预处理装置,对废气进行脱水除尘处理,废气在转轮吸附区吸附净化后,达标排放。

(2)废气脱附:经过预处理后的部分废气在转轮冷却区冷却脱附转轮分区,从而恢复沸石材料的吸附能力。随后用换热器将废气加热至180~220℃,通入脱附区脱附VOCs。脱附后废气VOCs浓度增加,温度降低到60℃左右。

(3)催化燃烧:利用二级换热器将脱附后的废气加热至催化剂反应温度,如果系统热量不够,则开启催化氧化炉内的加热器进行补偿。在催化反应炉内,在250~300℃温度下,将高浓度的VOCs催化氧化为H2O和CO2,该反应为放热反应。排放的高温净化气通过换热器回收热量,降低系统能耗。

河北天驰环保设备科技有限公司(http://www.tianchihuanbao.com)主营多种不同型号的喷漆房VOC废气处理设备、分子筛沸石转轮、等离子光氧一体机,型号众多,被广泛适用于水泥厂、钢厂、焦化厂、电厂、家具厂、造纸厂、橡胶厂、化工厂、矿山破碎、粮食加工、锅炉等多种产生粉尘源的工矿场合。对客户采取一对一服务,为每位客户量身定做适合您的产品设备和整套的解决方案。