发货:3天内

发送询价

三维焊接平台的组成:包括一组三维工装平台和一组标准附件。所谓标准附件是有统一图纸并按尺寸精度要求经机械加工完成的具有互换性的零件,包括各类型的定位角铁、压紧件、连接件、紧固件、支承件。三维柔性焊接平台的接近开关分别为原点开关、负开关和正开关,开关用于限定电机的移动位置,以免电机超出位置;原点开关用来确定系统的加工坐标原点。

汽车焊装夹具发展趋势和车身工装夹具的作用

汽车焊装夹具发展趋势和车身工装夹具的作用<一>、汽车焊装夹具发展趋势

目前,中国汽车有市场两个特点:一是有很高的增长率,二是市场竞争非常激烈。汽车市场的竞争点越来越集中在产品的更新换代上,面对如此快速的产品更新,汽车行业过去采用那种大批量单车型专机生产模式已不太适应当前发展的要求。因此多品种的柔性化生产也越来越多地应用在汽车生产中,概括起来,目前汽车焊装夹具的发展显现以下两方面的特点:

1)车身焊接夹具设计的智能化趋势

车身焊接夹具的设计受车身零件结构形状、焊接工艺、焊接方法、焊接设备等多种因素的影响和制约,设计周期长,设计工作量大,设计过程复杂,在一定程度上制约了汽车柔性化的发展方向。随着Al技术和cAD技术的飞速发展,探索其结构的特点和规律,建立一个具有零部件库、实例知识库、领域知识库和推理规则的智能化系统,对于提高设计效率,缩短新车型的开发周期具有较大的实用价值。

2)自动化、柔性化程度普遍提高趋势

汽车制造的个性化、批量化、高效率和对产品质量一致性的要求,使汽车焊装生产线的自动化、柔性化程度日益提高。由于焊接机器人可以提高焊装生产的自动化程度,减轻操作者的劳动强度,提高生产效率,保证焊接质量,是实现了车身装焊的柔性化、自动化生产方式的有效手段,这样焊接机器人在汽车焊接生产中获得了大量应用。据有关专家分析,我国机器人到2010年拥有量为17300台,年销售额超过90亿,中国的“机器人时代,即将到来。随着机器人自动化成套焊装系统的广泛应用,我国汽车焊装生产线的自动化、柔性化程度将显著提高。

工装设计必须使工件能够在工作台上移动,且可旋转夹持装置,实现精确定位和曲面零件的姿态调整。三维焊接平台系统中的夹具机构可分为4个模块:底板、连接模块、支承模块和夹紧模块,各模块单元可分别设计制造,实现柔性定位。

<二>、车身工装夹具的作用

1、基于测量的尺寸精度控制

车身尺寸数据的检测、采样和尺寸数据跟踪是实现整车装配过程监控的基础。测量方法决定了车身装配过程监控的精确性、有效性。三坐标测量是检测白车身零件、分总成和车身骨架的重要检测手段,凭借其测量精度高、可编程控制,已经成为国内、外汽车制造企业的重要检测设备。

基准点,在三坐标测量机的机器坐标系下,根据整车设计基准建立整车坐标系。在整车坐标系中,又将车身划分为不同的功能区域。并在各功能分区建立局部坐标系,局部坐标系由分区基准点构造而成。

功能尺寸,在整车装配过程中,还需要考虑各个装配零件之间的相对尺寸精度,称为功能尺寸。功能尺寸是为检验各个零件、分总成、总成之间制造尺寸是否符合产品的设计要求,以保证其下一级装配尺寸精度而定义的尺寸。

2、基于装配的尺寸精度控制,由工装夹具保证

装配偏差与三坐标的测量结果存在差异的原因包括:设计偏差、冲压工艺、模具偏差以及零件装配偏差等。这个时候应优先考虑以保证整车装配、功能满足质量标准为前提,对定义的测量公差做相应的调整,以稳定偏差。在S70车型投产的初期,车间装配线反馈:左右尾灯装配间隙、平整度不符合质量标准要求。经分析产生差异的原因是侧围外板冲压件零件尺寸偏差和侧围外板总成KD件焊接偏差造成的。鉴于此种情况,根据装配实际偏差对尾灯定位工装进行调整,满足装配尺寸质量标准,而此时测量偏差已超出公差标准要求。这样实际零件尺寸已经和设计标准不符,而尾灯装配的外观质量是合格的。通过尾灯定位工装调整和控制保证了尾灯装配功能质量及外观质量。

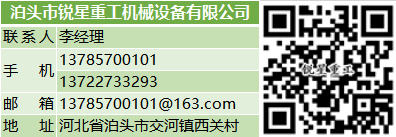

泊头市锐星重工机械设备有限公司(http://www.btrxzgjx.com)主要产品有:铸铁平台、焊接平台、大理石平板、花岗石平板等全部依据国标生产,其中非标产品可以依照用户图纸按需定制生产,所生产的产品质量好,精度高,价格公道,深受广大客户的好评。