摘 要: 微波功率模块是雷达收发组件的重要组成部分,其焊接质量和装配效率对有源相控阵雷达的性能及研制速度非常重要。介绍了微波功率模块焊接所采用的分步焊接、阶梯焊接和一次性焊接等三种工艺方法的特点,分析了工艺控制的关键参数和控制要点。以某型号雷达微波功率模块的装焊为对象,分别利用3种工艺方法对微波功率模块进行焊接,从生产效率、焊透率以及生产工艺性等方面对工艺方法进行对比分析。试验结果表明,对于器件数量较多的微波功率模块,优选一次性焊接工艺,次选阶梯焊接或分步焊接,对于器件数量较少的微波功率模块,优选分步焊接。

关键词: 大面积焊接;微波功率模块;梯度焊接

发射/接收(T/R)组件是广泛应用于机载、舰载、星载和弹载等新一代固态有源相控阵雷达的核心部件。其中,微波功率模块实现发射信号的合成和放大,是T/R组件中非常重要的组成部分。由于微波功率模块数量多、体积小、集成度高、电性能要求高、可靠性要求高和电磁兼容问题突出,采用传统的制造手段已无法满足整机小型化、集成化和高可靠性的需求。比如,微波功率模块装配质量的优劣、微波性能的一致性,对确保T/R组件的高性能起到了关键作用,同时还需要兼顾考虑生产周期和产能等要素。因此,微波功率模块的焊接工艺对T/R组件的性能以及研制进度具有重要影响,是有源相控阵雷达研制过程中的重要研究方向。

本文介绍微波功率模块的三种焊接工艺,并通过分析比较,确定了各自的应用条件。

1 微波功率模块焊接方法

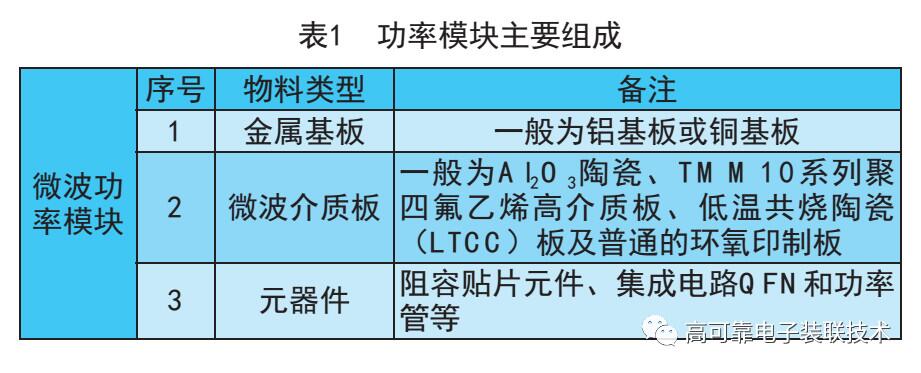

微波功率模块由金属基板、微波介质板和元器件构成,见表1。其焊接内容包括微波介质板大面积焊接和元器件焊接两部分。微波功率模块焊接工艺主要有分步焊接、阶梯焊接和一次性焊接等三种方法,每种方法都能实现微波功率模块器件的焊接,但是它们存在各自的优缺点。主要依据产品的结构特点、器件类型及数量、产能要求、微波性能要求、可靠性要求以及生产设备的能力等选择合理的焊接工艺。

1.1 分步焊接

分步焊接工艺是指微波功率模块采用回流焊接和手工焊接分步实施的工艺方法,工艺流程如图1所示。该工艺一般分成两大工序,首先采用大面积焊接工艺,实现微波介质板与金属基板的高可靠连接,确保满足散热性能要求和微波接地要求;其次采用手工焊接工艺,实现阻容贴片元件、集成电路QFN和功率管等所有元器件的手工装焊。

该工艺主要适用于元器件数量较少且易于手工焊接的微波功率模块。它的优点是操作简单方便,不需要大型生产设备,工装设计简单。不过,手工焊接存在一定的缺陷,一方面,容易存在元器件的错焊和漏焊等问题,需要做好器件符合性检查;另一方面,针对一些接地的焊点,由于印制板已经与底板焊接,导致印制板的接地焊点热容较大,焊接难度大。

1.2 阶梯焊接

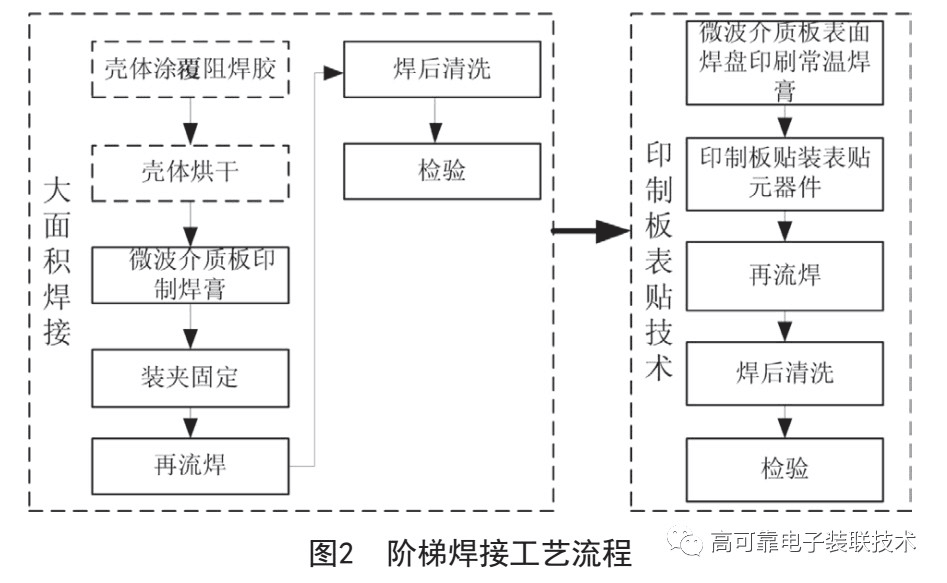

阶梯焊接工艺是指微波功率模块采用低温焊料焊接元器件和常温焊料焊接微波介质板与壳体的工艺技术,两种焊接工艺相结合使用。阶梯焊接的工艺流程如图2所示。首先采用表面贴装技术(SMT)工艺,实现元器件与微波介质板可靠高精度焊接;然后采用大面积焊接工艺,实现微波介质板与金属基板的高可靠连接,确保满足散热性能要求和微波接地要求。

该工艺主要适用于元器件适合表贴,并且数量多和类型复杂的微波功率模块。它的优点是自动化程度高、装配效率高、模块焊接一致性好和可靠性高;缺点是两种焊料体系梯度焊接,工艺窗口小,温度控制难度大。

1.3 一次性焊接

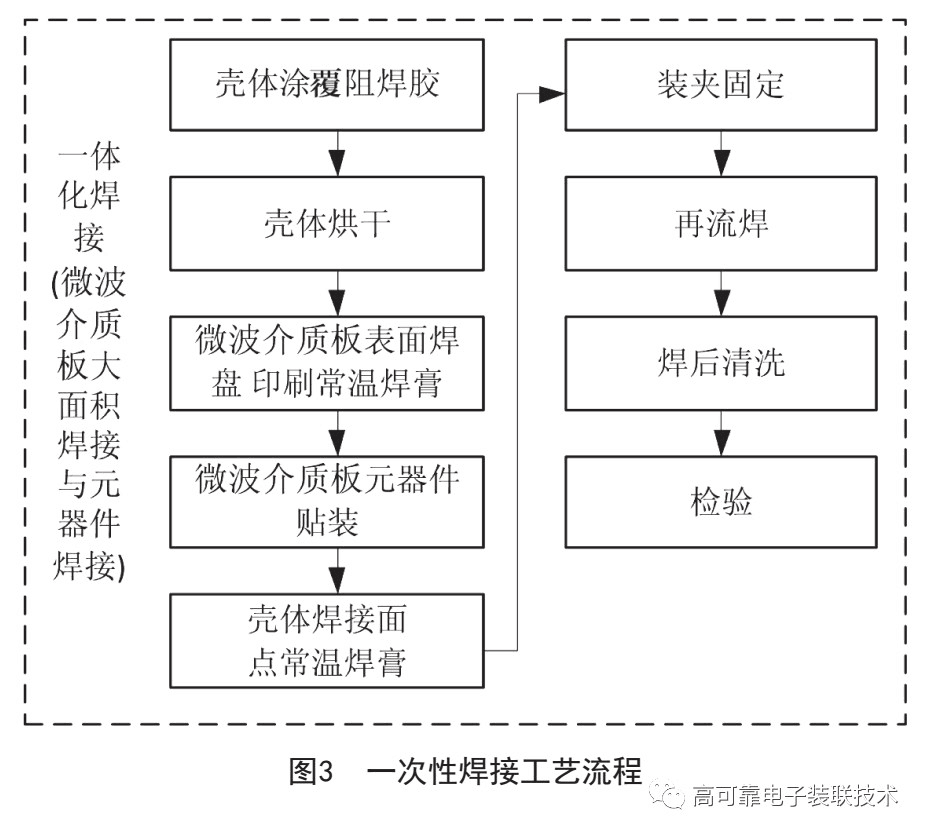

一次性焊接工艺是指将SMT工艺和大面积焊接工艺相结合,实现微波功率模块元器件、微波介质板和壳体同步焊接,其工艺流程如图3所示。一次性焊接工艺先进行SMT工艺,完成微波介质板焊膏印刷和元器件贴装,再进行大面积焊接工艺,完成壳体点涂焊膏以及微波介质板、金属基板和工装的装夹,z后进行一次性回流焊接。

一次性焊接工艺主要适用于适合表贴,并且元器件数量多和类型复杂的微波功率模块。它的优点是自动化程度高、一致性好和可靠性高,而且只需一次回流焊接工序,使得工序简化[1],但该方法对工装设计要求较高。

2 微波功率模块焊接工艺的控制要素

微波功率模块三种焊接工艺有五个关键工艺技术要素,分别为大面积焊接阻焊技术、焊接温度窗口控制、大面积焊接工装设计、壳体内焊膏点涂技术和自动化焊接工艺。

2.1 大面积焊接阻焊技术

在大面积焊接过程中,阻焊剂(胶)会阻止焊料从焊接区渗透到非焊接区,并且焊接后,可轻易去除[2]。焊料的流淌主要与炉温、工装施加到印制板的压力、焊料涂覆与非焊接区域的距离以及印刷网板的占空比等因素有关。经过大量的工艺试验和产品应用表明,以上四个因素控制得当,可以不用阻焊剂(胶),同样可达到控制焊料从焊接区流淌到非焊接区的效果,并且工艺过程中,减少了涂覆阻焊胶的工步,提高生产效率。

2.2 焊接温度窗口控制

阶梯焊接工艺在器件的封装和集成电路封装中已得到了广泛应用,同时也可应用于微波电路功能模块的焊接应用[3]。微波介质板先经过SMT焊接(采用常温焊膏),后经过大面积焊接(采用低温焊膏)。在大面积焊接时,需要监测印制板表面器件焊点处的峰值温度,不能高于甚至接近首次焊接所用焊料的熔点,否则,器件会重熔。所以,在大面积焊接过程中,需要对再流焊炉的性能进行跟踪监测,操作比较繁琐。

针对焊接质量要求较高的产品,需掌握再流焊炉温度变化特性。首次生产时,每间隔一个小时监测一次炉温变化,当了解了炉温的情况后,每周跟踪两次,监测炉温是否发生变化,如果比设定好的温度曲线偏离±5 ℃,需要重新调整温度曲线。

由此可见,阶梯焊接工艺的难度较大,需要控制工艺窗口,而分步焊接和一次性焊接则不涉及该问题。

2.3 大面积焊接工装设计

大面积焊接中工装设计是非常关键的技术,需要考虑工装材料(铝合金、石墨和不锈钢等)[4]、压力分布均匀性、工装透气性、工装热容大小、印制板受压方式及压力大小。

针对压力位置,分步焊接工艺中,微波介质板表面平整,工装的施压位置不受限,只需考虑受力均匀;而阶梯焊接和一次焊接工艺中,微波介质板的受力位置不能干涉焊好的元器件,如果无法避免器件干涉问题,那么该器件的焊接工序调整到引脚器件焊接工序中,同时,在网板设计时,考虑该器件不设计焊膏印刷区域。

2.4 壳体内焊膏点涂技术

壳体点涂焊膏技术是通过选择合适黏度的针筒焊膏和针头内径,同时配合自动化点涂设备,在壳体内自动涂覆并居中均匀分布焊膏[5]。在分步焊接与阶梯焊接工艺中,大面积焊接工序的焊膏通过印刷机印刷在微波介质板的背面,而在一次性焊接工艺中,微波介质板上表面印刷焊膏后,下表面无法印刷焊膏,采用壳体点涂焊膏的技术,可以实现焊膏的涂覆。

2.5 自动化焊接工艺

生产的智能化要求全设备能够联网运行,微波功率模块的分步焊接工艺无法实现自动化生产,而阶梯焊接工艺和一次性焊接工艺中,可实现微波功率模块焊接全自动化生产。

通过三种工艺方法所涉及的工艺技术比较,得出生产过程的实现难度由低到高分别为:分步焊接、一次性焊接和阶梯焊接。

3 微波功率模块焊接工艺对比研究

以某型号雷达中的功放模块为例,抽样数为3 000只功放模块,物料类型及数量见表2,分别采用三种工艺形式,各生产1 000只,进行生产效率、焊透率和焊接工艺性对比分析研究。

3.1 生产效率比较

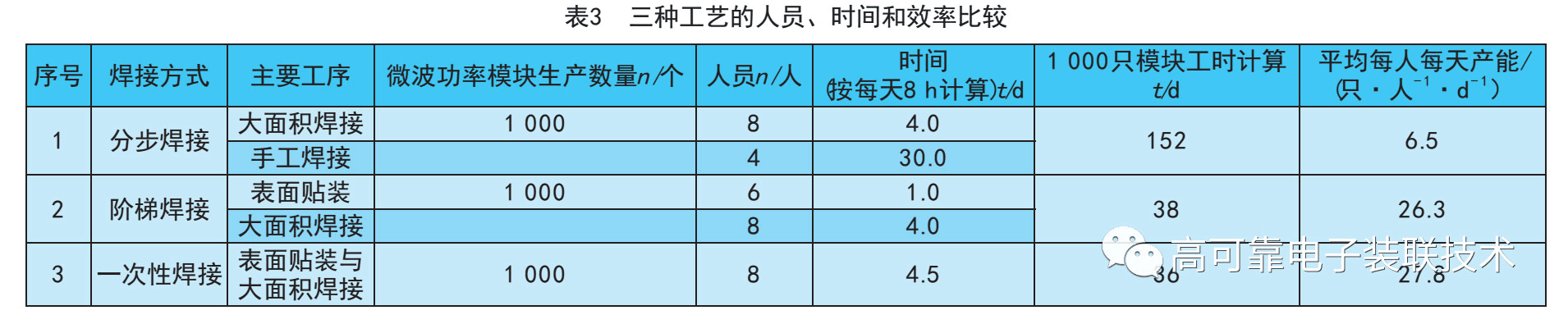

采用三种微波功率模块焊接工艺分别生产1 000只模块,根据统计,人员配置及产能见表3。

通过表3可见:1)从产能比较,使用阶梯焊接工艺方式大约是分步焊接工艺方式的4倍,而阶梯焊接工艺与一次性焊接工艺相当,可见,阶梯焊接工艺和一次性焊接工艺效率较高;2)与其他焊接方式比较,分步焊接的手工焊接工序占用工时多,并且比例较高,严重影响了生产效率。

3.2 焊透率分析

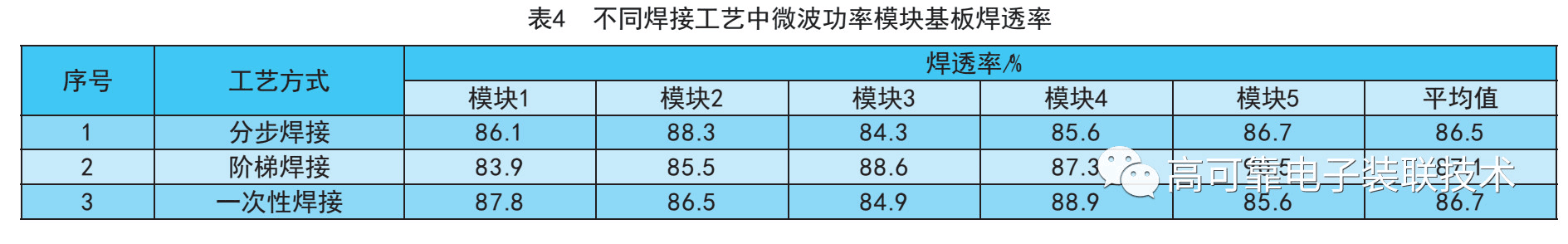

三种工艺方式下生产的微波功率模块,分别抽取了5只模块,观察基板空洞率,计算焊透率并进行对比,试验结果见表4。

通过表4的比较分析得出,三种焊接方式的焊透率都满足大于80%的指标要求,并且焊透率大小相当。

3.3 工艺性评估

三种微波功率模块焊接工艺使用的工艺技术类型有所差别,具体见表5

通过表5的比较得出,三种焊接方式的工艺难度系数由高到低依次为阶梯焊接、一次性焊接和分步焊接。

4 结论

从微波功率模块的生产效率、模块的焊接质量和加工难度等方面,对三种工艺方式进行综合性比较,从而得出各自的适用场合,以指导生产。1)分步焊接工艺中器件通过手工焊接,焊接一致性差,容易造成错焊和漏焊等问题,该工艺适用于器件量少的模块,同时不需要较复杂的工装设计和大型生产设备;2)阶梯焊接和一次性焊接可以实现全自动化生产,器件焊接的一致性好,漏焊和错焊的概率低,都适用于器件量大的模块,只是阶梯焊接的技术难度大于一次性焊接。

综上所述,微波功率模块的贴片器件数量较多的情况下,优选一次性焊接工艺,次选阶梯焊接工艺,z后选择分步焊接工艺;贴片器件数量较少的情况下,优选分步焊接工艺。

参考文献:

[1]刘波, 崔洪波, 侯相召. 微波多通道T/R组件的自动贴片工艺研究 [J]. 电子工艺技术, 2016,37(4):225-227.

[2]汤俊,刘刚,王听岳. 大面积软钎焊中的阻焊技术[J]. 电子机械工程, 2000(2):59-61.

[3]李晓艳, 赖复尧, 王国华. 微波功能模块温度阶梯焊工艺技术[J].电讯技术, 2008,48(1): 113-116.

[4]左艳春, 刘刚, 朱庆. 工装材料对微波功率电路焊透率的影响[J].电子工艺技术, 2013,34(5):276-278.

[5]吴鹏. 微波组件大面积接地焊接焊膏自动点涂工艺研究[C]//全国青年印制电路学术年会,2014.

来源:原创 杨海华,杨涛, 高可靠电子装联技术

合明科技:芯片封装之SIP、POP、IGBT水基清洗工艺技术浅析

关键词导读:

SIP系统级芯片封装、POP堆叠芯片组装、IGBT功率半导体模块、精密电子封装、水基清洗技术

前言

SIP系统级芯片封装、POP堆叠芯片组装、IGBT功率半导体模块工艺制程中,需要用到锡膏、焊膏进行精密的焊接制程,自然在焊接后会存留下锡膏和焊膏的助焊剂残留物,为了保证器件和组件的电器功能和可靠性技术要求,须将这些助焊剂残留彻底清除。此类制程非常成熟,也非常有必要。水基清洗在业内得到越来越广泛的应用,取代原来熟知的溶剂型清洗方式,从而获得了安全、环保、清洁的工作环境等等。与溶剂型清洗剂清洗精密组件和器件不同,水基清洗剂在业内的认知度还不是很高,掌握度还不是很到位,在此为了给大家提供更好的参考,列举了水基清洗制程所需要考虑的几方面重要因素

一、SIP、POP或IGBT精密器件所需要的洁净度技术指标

首先要关注到所生产的SIP、POP或IGBT精密器件所需要的洁净度技术指标,根据洁净度的要求来做清洗的工艺选择。所从事的产品类别不同,应用场景不同,使用条件和环境不同,对器件洁净度的要求也有所不同,根据器件的各项技术要求来决定洁净度指标。包括外观污染物残留允许量和表面离子污染度指标水平,才能准确定义器件工艺制程中所要达到的洁净度要求。避免可能的电化学腐蚀和化学离子迁移失效现象。

二、器件制程工艺所存在的污染物

既然是要清洗制程中的污染物,就需要关注器件制程工艺所存在的污染物,比如:焊膏残留、锡膏残留等其他的污染物,评价污染物对器件造成可靠性的影响,比如:电化学腐蚀,化学离子迁移和金属迁移等等,这样就能对所有污染物做一个全面的认知,确定哪些污染物需要通过清洗的方式去除,从而保障器件的z终技术要求。污染物可清洗性决定了清洗工艺和设备选择,免洗锡膏还是水溶性锡膏,锡膏的类型不同,残留物的可清洗性特征也不同,清洗的工艺方式和清洗剂的选择也随之不同。识别和确定SIP、POP、IGBT工艺制程中污染物是做好清洗的重要前提。

三、水基清洗的工艺和设备配置选择

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。通常会选用批量式清洗工艺和通过式清洗工艺。批量式清洗工艺比较适合产量不太稳定,时有时无,时大时小,品种变化比较多,这样有利于根据生产线流量配置进行灵活操作,降低设备的消耗和清洗剂的消耗,降低成本而达到工艺技术要求。通过式清洗工艺往往适合产量稳定,批量大,能够连续不断的进行清洗流量的安排,实现高速高效率的产品生产,保证清洗质量。根据产品的结构形式和器件材料承受物理力的耐受程度,选择超声波工艺方式或喷淋工艺方式。

四、水基清洗剂类型品种和特征的选择

针对拥有的设备工艺条件和器件洁净度指标要求,选择合适的水基清洗剂是我们要考虑的重点。一般来说,水基清洗剂具有很好的安全特征,不可燃,不易挥发,环保特征满足欧盟REACH环境物资规范要求,达到对大气人体的安全保障。在此之外,根据工艺,设备条件,所使用的水基清洗剂需要能够彻底干净地去除残留物,同时又能保证在SIP、POP、IGBT组件上所有的金属材料、化学材料、非金属材料等物资兼容性要求。用一句通俗的语言来表达,既要把污染物清洗干净,又要保证物质材料的安全性,无腐蚀,无变色,完全符合器件功能特性要求。

五、小结

SIP、POP、IGBT水基清洗所需要考虑的因素还有许多,具体的工艺参数和选择涉及面广且技术关联性强,在此仅对z重要的部分做简要阐述,供业内人士参考。

【芯片封装小知识】

SIP封装

SIP封装是将多种功能芯片,包括处理器、存储器等功能芯片集成在一个封装内,从而实现一个基本完整的功能。与SOC相对应。不同的是系统级封装是采用不同芯片进行并排或叠加的封装方式,而SOC则是高度集成的芯片产品。从封装发展的角度来看,SIP是SOC封装实现的基础。

封装叠装(PoP)

随着移动消费型电了产品对于小型化、功能集成和大存储空问的要求的进一步提高,元器件的小型化高密度封装形式也越来越多。如MCM, SiP(系统封装),倒装片等应用得越来越广泛。而PoP CPackage on Package)堆叠装配技术的出现更加模糊了一级封装和二级装配之问的界限,在大大提高逻辑运算功能和存储空问的同时,也为终端用户提供了只有选择器件组合的可能,同时生产成本也得到更有效的控制。

PoP在解决集成复杂逻辑和存储器件方面是一种新兴的、成本z低的3D封装解决方案。系统设计师可以利用PoP开发新的器件外、集成更多的半导体,并且可以通过由堆叠带来的封装体积优势保持甚至减小母板的尺寸。PoP封装的主要作用是在底层封装中集成高密度的数字或者混合信号逻辑器件,在顶层封装中集成高密度或者组合存储器件。

以上一文,仅供参考!

欢迎来电咨询合明科技功率模块锡膏清洗剂,微波功率芯片焊后清洗剂、IGBT功率器件封装焊后清洗剂、晶圆级封装焊后清洗剂、芯片封装焊后焊膏清洗剂、芯片焊后球焊膏、 芯片焊后锡膏 、芯片焊后清洗 、助焊剂清洗剂、PCB组件封装焊后水性环保清洗剂、SMT封装焊后清洗剂、精密电子清洗剂、半导体分立器件清洗剂、SMT焊接助焊剂清洗剂、锡嘴氧化物清洗剂、PCBA清洗剂、芯片封装焊后清洗剂、水性清洗剂、FPC清洗剂、BGA植球后清洗剂、球焊膏清洗剂、FPC电路板水基清洗剂、堆叠组装POP芯片清洗剂、油墨丝印网板水基清洗全工艺解决方案、BMS新能源汽车电池管理系统电路板制程工艺水基清洗解决方案、储能BMS电路板水基清洗剂、PCBA焊后助焊剂清洗剂、组件和基板除助焊剂中性水基清洗剂、功率电子除助焊剂水基清洗剂、功率模块/DCB、引线框架和分立器件除助焊剂水基清洗剂、封装及晶圆清洗水基清洗剂、倒装芯片水基清洗、SIP和CMOS芯片封装焊后清洗剂、SMT钢网、丝网和误印板清洗除锡膏、银浆、红胶,SMT印刷机网板底部擦拭水基清洗剂、焊接夹治具、回流焊冷凝器、过滤网、工具清洗除被焙烤后助焊剂和重油污垢清洗剂,电子组件制程水基清洗全工艺解决方案。